Total Pengunjung Blog

Buku & Sastra Made Gue

All about CPOB

- download CPOB 2006 dan PCPOB 2009

- "catatan" dokumentasi berdasar CPOB

- Pets control berdasar CPOB 2006 serta implementasinya

- inspeksi diri dan audit berdasar CPOB 2006

- dasar - dasar kalibrasi alat

- Apa itu retain sampel BB dan produk jadi serta ongoing stabiliti?

- water treatment for pharmaceutical use

- Berbagai bentuk perawatan mesin industri farmasi dan pengertian downtime

- Apa itu retain sampel BB dan produk jadi serta ongoing stabiliti?

- Alat pengatur tekanan udara (magnehelic)

- instalasi pengolahan air limbah with aerob system

- Master requirment planning

- master production scheduling

- Cleaning validation

- 10 prinsip CPOB

- Validasi proses

- HVAC (Heating ventilation air conditioning

- water treatment in pharmaceutical industrion

- tata ruang industri farmasi beta laktam production & non betalaktam

- stability studi?

Penelitian & Kuliah

- Tips hemat dalam penelitian

- kristalisasi sederhana

- pelarut murni, perlukah untuk penelitian ?

- Cara memurnikan sampel yang jumlahnya sedikit ?

- Mendaur ulang silika bekas kromatografi kolom

- cara memilih hewan uji untuk penelitian

- Agar tak menjadi plagiat

- cara memilih solven untuk fase gerak KLT

- Pola data statistika yang sering di jumpai difarmasi

- tips mencari referensi ilmiah untuk mengerjakan tugas akhir

- Tutorial ms.word, mumudahkan menulis skirpsi (membuat daftar isi, page number, daftar pustaka

- Informasi seputar Beasiswa unggulan dan tips agar diterima

- Berbagai macam judul buku farmasi untuk referensi

- Cara download gratis jurnal berbayar maupun ebook

Daftar ISI

- DETERJEN (9)

- KOPI (24)

- PENELITIAN (16)

- PERISAI DIRI (12)

- PRIBADIKU (38)

- Sastra (98)

- Tips (24)

- computer and software (5)

- creative (18)

- dari blog friensdster (32)

- kuliah and buku (31)

- my BOOK (5)

- pascasarjana (43)

- profesi (45)

Pengikut

Popular Posts

-

Dear temen…kali ini andy lagi di tugasi oleh dosen untuk menulis 50 bahasa latin, gara =gara pretest andy g memenuhi kualifikasi.hehehe…...

-

Bagan alur ada di bawah….andy tampilkan di awal tulisan, agar nanti setelah membaca bagan bisa lebih paham.

-

PEMBALUT Pembalut tipis/plester of paris, sebelum pasien diberi pembalut gips, maka bagian tubuh tersebut diberi lapisan kapas gips yan...

-

Nama panjangku, Andy Eko wibowo, lahir pada tanggal 2 Juni 1988. Ayah bernama Dwi Yanto, dan Ibu bernama Retno Asih suminiati. Mempunyai dua...

-

Dear teman…..dear kawan-kawan sejawat farmasi dan kawan-kawan tercinta…meninjau kebutuhan teman-teman profesi terutama untuk yang angka...

-

Dear kawan kawan……..kali ini saya akan membagi pengalaman bagaimana MUDAHNYA mendapatkan beasiswa unggulan!!! sebelumnya, saya akan memberi...

-

Dear kawan…… Kali ini kita akan membahas mengenai bagaimana memilih fase gerak untuk kromatografi lapis tipis. Memilih solven sebagai ...

-

Dalam sebuah karya ilmiah baik itu sebuah penelitian maupun karya tulis tentunya para peneliti harus memiliki sumber referensi. Sumber refer...

-

Pada petunjuk CPOB 2009 Bab Bagunan dan Fasilitas, disebutkan bahwa untuk mencegah kontamination silang ( cross contamination) hendaklah dia...

-

sebelum menginjak ke pelayanan obat tanpa resep kita harus tahu terlebih dahulu apa itu obat tanpa resep??? klo obat dengan resep i...

Hari kedua Pelatihan Gugus Kendali Mutu (GKM) 2010 yang dilaksanakan oleh BLKPP DISNAKERTRANS PROV. DIY memberikan ilmu yang tidak kalah manfaatnya dengan hari pertama. Hari ini kita membahas tentang Bagaimana Cara memecahkan Masalah yang dihadapi dalam Dunia Kerja secara umum, dan Masalah – masalah produksi secara khusus.

Sebut saja judulnya “ 7 Alat pemecah Masalah dan 8 langkah Pemecahan Masalah”

Pertama, 7 Alat Pemecah Masalah.

sebelum membahas lebih detail mengenai ketujuhnya, kita harus tahu dulu mengenai apa yang disebut alat dalam artian ini.

Alat adalah sesuatu yang dapat menginformasikan masalah sebenarnya dan mampu mengungkapkan data tentang masalah. Apa itu masalah??

Masalah merupakan sesuatu yang menyimpang dari standar (SOP) nya, bisa seperti Kenaikan Cost , maupun penurunan Produksi, Kualitas produk , distribusi, safety maupun moral kerja

Sedangkan data merupakan sesuatu yang diketahui (telah terjadi) atau dianggap (Think Knowen). Peran Data sangat penting, karena apabila data yang kita terima salah, nantinya pemecahan masalah juga mengalami kesalahan sehingga salah dalam mengambil kebijakan mengambil kebijakan.

Oleh karena itu kita dalam mencari data kita harus obyektif (tidak hanya mendengar dari satu orang), representatif(mewakili obyek masalah), uptodate, dan relevant(harus ada kaitannya dengan masalah). Selain itu, nantinya kita harus memilah antara data yang berjenis kualitatif dan kuantitatif, serta dari sumber data berasal apakah dari internal (sub kerja bagian kita) maupun exsternal (antar sub kerja, maupun konsumen).

Jadi, dari uraian diatas , yang disebut tujuh alat pemecahan masalah adalah alat untuk menyajikan data sehingga dengan alat tersebut (setelah data disajikan) , dapat diambil langkah – langkah kebijakan yang akan berakhir dengan pengambil keputusan yang tepat.

Tujuh Alat tersebut antara lain :

1. Chek Sheet (lembar pengumpul data)

2. Stratifikasi (pengelompokan)

3 Diagram Paretro

4. Bone Fish Diagram (Diagram tulang ikan/sebab akibat)

5. Histogram

6. Scatter diagram

7. Control Chart.

Nah…ketujuh alat inilah yang dapat digunakan untuk memecahkan masalah kita pada nantinya (jika dipraktekkan bisa juga lho sebenernya diaplikasikan dalam kehidupan sehari – hari)

Bagaimana cara penggunaannya?

Tadi sih, kaya kuliah neranginnya, tapi karena ini blog, maka akan aku buat menjadi sebuah cerita agar pembaca paham bagaimana cara menggunakannya dan G bosen.

OKe!!kita mulai ceritanya….

Alat pertama dan kedua menurut pemahaman yang aku tanggak merupakan alat yang harus ada sebelum masalah terjadi. Maksudnya apa??

Jadi Alat pertama dan kedua merupakan sebuah rencana/plan yang sudah ada dipikiran kita mengenai masalah yang akan terjadi selama beberapa waktu kedepan.

Misalnya

dalam waktu satu bulan kita sudah menulis sebuah rencana mengenai masalah yang akan terjadi dengan mengelompokkan dalam berbagai bagian masalah. Pengelompokan inilah yang merupakan Alat kedua, yakni Stratifikasi.

Jadi, saya selaku Kepala Laboratorium dan GUdang harus mengelompokkan masalah yang mungkin terjadi selama satu bulan kedepan .

Berikut masalah yang dapat terjadi selama satu bulan kedepan di Perusahaan saya :

1. Stock opname bahan baku tidak sama dengan stock fisik

2. Komplain konsumen

3. Daya angkat nada kurang

4. Banyak gumpalan di detergent

Nah..pengidentifikasian dari keempat masalah tersebut merupakan bagian dari alat kedua , yakni stratifikasi.

Sampai disini kita telah memahami penggunaan dua alat, yakni cheksheet dan stratifikasi.

Setelah kita melakukan cheksheet dan stratifikasi maka kita harus memilih masalah mana yang harus kita selesaikan terlebih dahulu. Tentunya masalah yang harus kita selesaikan adalah masalah yang paling penting dan genting.

Dalam memilih masalah mana yang harus kita selesaikan, kita juga harus menggunakan data, melihat data secara obyektif. Dalam contoh diatas, kita masih dapat melihat secara jelas, masalah mana yang harus kita atasi terlebih dahulu (dilihat dari kegentingan dan kuantitasnya), namun dalam kenyataan, masalah dalam cheklist tidak hanya sedikit seperti contoh diatas, maka kita harus melakukan check list semua masalah tersebut menjadi sebuah data kemudian melakukan pemilihan masalah yang harus kita selesaikan terlebih dahulu (tidaklah mudah untuk memilih!!)

Sampai disini kita paham bahwa permasalahan yangakan diselesaikan pertama kali dipilih berdasarkan data. namun tidak tahu bagaimana menganalisa data tersebut menjadi alat pengambil keputusan.

Bagaimana caranya memilih masalah yang harus kita selesaikan dahulu?

Kita bisa menggunakan alat ketiga yakni Analisis Pareto. Dalam Analisis Pareto, goalnya adalah mengetahui masalah terpenting dari beberapa masalah. Secara teoritis alat ini nantinya dapat digunakan untuk mengungkapkan beberapa persoalan sekaligus.

Buat tabel Paretto seperti dibawah ini sesuai dengan stratifikasi:

1. Paling atas adalah jumlah tertinggi (dalam Excell bisa dilakukan dengan sort and filter tool)

2. Lalu hitung jumlah komulatif, persentasi, dan persen komulatif, sehingga data menjadi seperti ini :

Dari Grafil kita dapatkan bahwa komplain konsumenlah yang paling banyak . Dan paling genting untuk segera di pecahkan. Oleh karena itu, sesuai dengan data, kita dapat mengambil keputusan , untuk menyelesaikan masalah komplain konsumen terlebih dahulu.

Setelah kita mengetahui masalah yang akan kita selesaikan, maka kita harus mencari cara agar masalah itu terselesaikan!!!

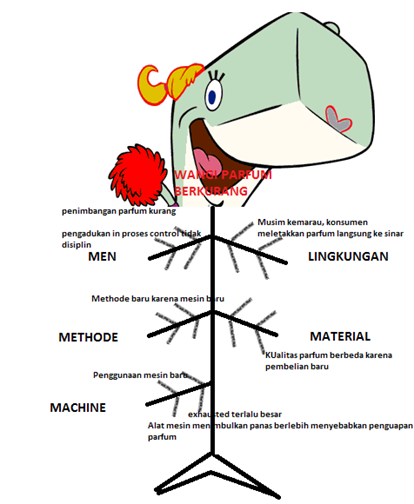

Dari komplain konsumen kita melihat bahwa masalah yang terjadi adalah berkurangnya wangi parfum dalam detergent. Berkurangnya wangi parfum dalam detergent merupakan sebuah akibat dari beberapa sebab, maka kita harus mencari sebab – sebab yang menimbulkan akibat tersebut.

Disinilah Tool ke empat digunakan, “Bone Fish Diagram /Diagram tulang ikan”

Secara enak, disebut juga diagram sebab akibat. kenapa namanya lucu? Pasti kalian sudah mengira apa yang akan terjadi, yup..diagram nya seperti tulang ikan, dimana tiap tulang mewakili kategori yang berpengaruh terhadap suatu produk yakni Men, Methode, Material, Machine, and Environtment (bahasa jawanya pegawe, cara kerja, bahan sing di ‘go, alat , lan linkungan pas produksi). Sering disingkat 4 M + L (bukan ML lho!!!heehe). Kita harus mencari tulang – tulang yang lebih lembut yang berhubungan dengan cabang tulang tersebut. Sementara itu tulang ikan utama tersambungkan dengan kepala ikan. Kepala ikan inilah yang merupakan akibat dari sebab – sebab yang harus kita temukan. Jadi seperti ini :

Oh iya, intermezzo-pada kendali mutu, pengumpulan data sebab – sebab tersebut diperoleh dari seluruh pegawai (jadi semua pegawai dilibatkan), karena kita terkadang sebagai yang diatas tidak tahu betul masalah yang sebenarnya terjadi, pengumpulan data ini dalam kendali mutu sering disebut sumbangsih saran.(brainstroming). Prinsip sumbangsih saran antara lain :

1. Tidak boleh menghalangi seorang berbicara

2. Tidak mengkritik ucapan orang lain

3. lebih banyak ide lebih baik

4. Mengambil manfaat terhadap ide orang lain

5. Bertanggung jawab terjadap ide orang lain

6. Tidak ada ideologi

7. Tidak membicarakan gaji

8. Diskusi selesai setelah g ada sumbang saran.

Setelah diperoleh masalah tersebut, kita memilih mana yang paling berpengaruh terhadap wangi parfum yang berkurang. Dari analisis kami ternyata alat/ mesin yang menimbulkan panas berlebih menyebabkan penguapan parfum, serta masih digunakan methode lama padahal mesin baru (belum ada proses skale up dari Research & Develotment).

Dari sini, dengan keempat alat kita telah mengetahui sebab yang menimbulkan akibat di kepala ikan (baca permasalahan yang akan diselesaikan).

Tahap selanjutnya adalah mempertimbangkan langkah – langkah yang tepat. Dasar untuk mempertimbangkannya adalah Why, What, Where, When, Who, How, dan How much(money).

Bisa dilakukan dengan brainstroming maupun diskusi antar kepala bagian yang berkompeten menyelesaikan masalah. Karena kepala bag laboratorium nya saya (berarti bagian R & D dan QC ya saya yang ngatasi, hehehe), maka saya hanya akan berdiskusi dengan kepala Produksi. Dari hasil diskusi, muncul pertimbangan – pertimbangan sebagai berikut :

1. Mengganti formula, menyesuaikan dengan mesin, dengan artian mengubah formulasi. Maka bagian R & D yang bekerja. Dengan demikian bagian R & D akan research jumlah parfum yang akan ditambahkan kedalam formula, dan Q&C akan mengecek standar parfum produk yang telah dibuat /produksi dalam tiap batchingnya antara penggunaan mesin lama dan mesin baru serta membuat standarisasi baru lagi. Resiko dari ini adalah biaya tambahan bahan baku untuk research proses skale up (tidak sedikit) dan tambahan biaya produksi karena menambah kuantitas parfum dalam formula

2. Mengubah spesifikasi proses mesin agar panas yang di timbulkan tidak terlalu panas. Hal ini tidak mungkin, karena mesin tidak memungkinkan untuk mengganti spesifikasi proses.

3. Mengganti methode dengan yang lama. Di bebankan kepada staff produksi, karena kerja butuh waktu lama dan tenaga yang banyak karena selama in proses kontrol ada mesin yang tidak digunakan. Akibatnya kuantitas produksi menjadi menurun daripada menggunakan metode yang lama. MEskipun demikian biaya produksi dapat ditekan, bahkan dikurangi karena listrik penggunaannya turun.

Setelah melalui perhitungan data dan membandingkan :

1. Biaya yang dikeluarkan dalam proses 1, 2, dan ketiga dihasilkan biaya tertinggi pada nomer pertama, kuantitas dan kualitas tetap.

2. Membandingkan kuantitas produk jadi jika menggunkan metode mesin baru maupun metode lama (tanpa perubahan sebelum mesin baru ada) dan secara standarisasi kualitas produk sama. Hasilnya ternyata kuantitasnya tidak menurun jauh, dan karena permintaan pasar setelah melalui perhitungan masih dapat dijangkau maka diputuskan kita memakai metode lama sebelum mesin baru dibeli dengan syarat harus diprediksi pada titik mana kuantitas produk tidak terjangkau terhadap permintaan pasar, sehingga harus dipersiapkan apabila kedepannya permintaan pasar tidak bisa terjangkau oleh produksi menggunakan metode lama. Selain itu untuk meminimalkan efek bahan baku berlebih, dilakukan penara an timbangan serta pengamatan Pekerja yang menimbang sehingga Mengurangi Human error.

Dari sini kita telah melakukan proses melakukan pertimbangan langkah yang tepat dan menentukan langkah mana yang akan dilakukan.Selain itu masalah lain juga ikut terlesaikan yakni, stock opname mampu sama dengan stock fisik.

Setelah itu, tahap selanjutnya adalah

Do!!!!!LAKUKAN!!!

Apakah sampai disini saja??selesai???Trus alat ke lima, keenam, dan ketuju buat apa?

Ternyata tidak selesai sampai do…lakukan.

Setelah menemukan langkah yang tepat dan melakukannya, ternyata kita harus mengecek/mengevaluasi bagaimana kesuksesan langkah tersebut. Jika ternyata belum sukses, maka kita harus kembali ke Bone Fish diagram dan memikirkan kembali di mana masalah yang sebenernya terletak.

Langkah dengan tidak menggunakan mesin baru ternyata merupakan langkah yang tepat bagi perusahaan kami, terbukti dengan tidak adanya data komplain konsumen lagi mengenai wangi parfum detergent.

Nah…ternyata setelah sukses, tidak berakhir sampai disini, kita juga harus mencegah permasalahan itu muncul lagi dengan cara apa???

dengan tiga tool yang tersisa…Yup…Tool inilah yang akan kita gunakan sebagai standarisasi produk kita. Ketiga tool ini adalah histogram, scatter, dan Control Chart. Dapat digunakan salah satu saja, disesuaikan dengan kebutuhan kita.

seperti apa sich mereka???

Untuk Histogram hasil akhirnya adalah perolehan bentuk histogram. Bentuk histogram inilah yang digunakan dalam standarisasi. Adapun bentuknya :

1. Distribusi normal

2. Distribusi miring kekanan

3. Distribusi curam kekiri

4. Bentuk pleteu

5. bentuk 2 puncak

6, bentuk dua pucak terpisah

7. Bentuk Multi mondial

adapun apa ke tujuh bentuk tersebut aku kurang jelas, karena agak ribet dan menurutku, bagi perusahaanku belum terlalu penting.

Untuk bentuk diagram pencar atau scater, maksudnya adalah data nantinya dibagi dalam 4 quadran, seperti dibawah ini:

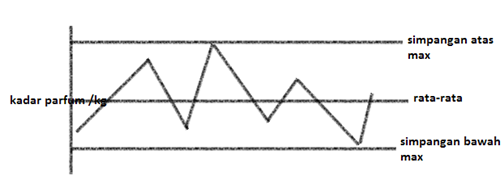

Untuk bentuk diagram yang terakhir inilah yang perusahaanku membutuhkannya, untuk standarisasi kualitas parfum perusahaan kami :

langkah pembuatannya akan dibahas dalam bagian lain blog, yang jelas akhirnya akan diperoleh tabel seperti berikut :

Nah…Seven Tools to Solve The Problem telah kita gunakan semua, dan kita mampu menyelesaikan masalah.

Lha terus Eight Ways to Solve The Problem mana??

Heheehe…secara tidak langsung kalian udah belajar, kok dengan membaca diatas, okelah, klo mau aku jelasin sedikit aja ya :

Eight Ways to Solve The Problem :

1. Menentukan persoalan (yang menyimpang dari standar)

2. Sebab kenapa menyimpang

3. Memilih sebab yang paling berpengaruh dari penyimpangan

4. mempertimbangkan langkah – langkah yang tepat

5. lakukan rencana tersebut

6. Mengecek/mengevaluasi

7. Mencegah permasalahan tdak muncul lagi

8. Mengatasi permasalahan – permasalahan lain yang belum terpecahkan.

Gitu…klo digabungkan gini

Langkah pertama , menemukan persoalan

Alatnya pareto, check sheet, stratification

Langkah kedua, mencari sebab dari persoalan

Alatnya Bone Fish Diagram

Langkah Ketiga, Menentukan Faktor dominan

Alatnya Pareto , diagram pencar, scater

Langkah keempat, merencanakan langkah – langkah yang tepat

Alatnya 5 W dan 2 H (What, where, Who, When, Why, How Much dan How)

Langkah kelima, Do!!!!

Langkah ke enam, Check

Alat Pareto (Grafik ternyata dapat digunakan untuk mengetahui perbaikan berlangsung baik belum, akan kita bahas di blog selanjutnya), Bagan pengendalian (scater, lebih banyak titik di quadran dua dan berkurangnya di quadran lainnya merupakan indikasi perbaikan), dan histogram (yang satu ini belum tahu, hehehe)

Langkah ke tujuh, mencegah timbulnya masalah yang sama

Alat Standarisasi menggunakan 3 alat terakhir, scater, histogram, dan control chart

Langkah ke delapan, memeriksa kembali

Alatnya standarisasi, mengulang secara berkala proses standarisasi atau menambah data standarisasi.

Dari ke delapan langkah tersebut,

langkah pertama, kedua, ketiga , dan keempat merupakan PLAN

langkah kelima merupakan Do

Langkah keenam merupakan chek

dan langkah ketujuh dan kedelapan adalah action.

Jadi kita harus menerapkan

PDCA

Plan , do , Check, dan Action di dalam perusahaan

PDCA juga bisa diterapkan dalam kehidupan sehari – hari lho!!!!!Bolehlah kita bahas dalam blog selanjutnya dalam bab pribadi manangemen waktu ya!!!!!

Sekian dari saya, nitip salam kenal untuk Seluruh Bapak maupun IBu Bos, Manager, dan Asisten Direktor yang udah ngajarin anak kecil ini, (Seorang Amatir yang ingin jadi profesional). Oh iya,…sama Makasih buat Ibu (sapa ya!!lupa aku!!), Supervisor atau manager (lupa juga) Exsportir Sarung Tangan Gofl PT. Budi bla – bla…lupa, yang udah beli dua kilo detergen kami, sukses selalu bu, dan mohon bimbingannya.

0 komentar:

Posting Komentar

komentari dunk....(tapi maaf ya...karena banyak spam yang masuk, maka saya harus terpaksa memunculkan verifikasi kata)